- Aktualności

- Recykling tworzyw sztucznych w Polsce. Jak segregować plastik?

Recykling tworzyw sztucznych w Polsce. Jak segregować plastik?

Recykling tworzyw sztucznych jest kluczowym warunkiem poprawy jakości środowiska. Dane statystyczne pokazują, że Polska ma w tym zakresie dużo do zrobienia, gdyż obecnie recyklingowi podlega niecałe 30% odpadów z tworzyw sztucznych. Firma Knauf Industries jako lider branży tworzyw sztucznych wspiera rozwój tego sektora poprzez szereg różnych działań.

Czasem nie zdajemy sobie sprawy z tego, jak znaczącą rolę odgrywają wyroby z tworzyw sztucznych w naszym życiu. Pokazała to choćby pandemia COVID-19, podczas której używaliśmy maseczek z tworzyw sztucznych, jednorazowych strzykawek czy w końcu plastikowych opakowań, które chroniły zamawianą przez nas żywność. Problem odpadów na wysypiskach czy w oceanach mógłby praktycznie nie istnieć, gdyby raz użyte wyroby z plastiku były poddawane odpowiedniej segregacji i recyklingowi, służąc jako surowiec do produkcji kolejnych wyrobów. Unia Europejska wyznaczyła cele zwiększenia poziomu recyklingu tworzyw sztucznych do 50% w 2025 roku i 55% w roku 2030. Odzysk plastiku nie jest procesem skomplikowanym technicznie, gdyż metody segregacji odpadów i wtórnego przetwarzania są powszechnie znane. Co więcej, w zasadzie wszystkie rodzaje plastiku nadają się do recyklingu. Warto poznać ich nazwy i sposoby recyklingu tworzyw sztucznych.

Jakie tworzywa nadają się do recyklingu?

Wśród powszechnie znanych rodzajów plastiku nadających się do recyklingu należy wymienić przede wszystkim tworzywa służące do produkcji m.in. jednorazowych opakowań, butelek i folii opakowaniowych, czyli PET, HDPE i LDPE. To właśnie opakowania stanowią 56% wszystkich odpadów z tworzyw sztucznych. Kolejnym rodzajem popularnego tworzywa podlegającego recyklingowi jest szeroko stosowany w budownictwie polichlorek winylu, czyli PVC, z którego produkowane są m.in. okna i drzwi, izolacje przewodów, a także opakowania. Wszystkie powyższe tworzywa są termoplastami, dlatego po rozdrobnieniu, zmieleniu i ponownemu stopieniu można je ponownie zgranulować i użyć w kolejnych procesach produkcyjnych. Bardzo popularnym plastikiem znajdującym zastosowanie w niemal wszystkich branżach przemysłu jest również polipropylen oznaczany skrótem PP. To jedno z najbezpieczniejszych dla zdrowia ludzkiego i najłatwiejszych do recyklingu tworzyw sztucznych, używane m.in. w branży automotive do produkcji zderzaków samochodowych, akumulatorów, elementów kokpitów czy spojlerów. Jego spieniona wersja (EPP) jest natomiast stosowana m.in. do produkcji wypełnień foteli i zagłówków. W procesie recyklingu plastiku wystarczy go stopić i nadać mu nowy kształt metodą formowania wtryskowego. Nieco bardziej złożonym procesem jest recykling tworzywa EPS, czyli popularnego styropianu używanego m.in. do produkcji izolacji budowlanych czy jednorazowych tacek na żywność. Zazwyczaj czysty styropian jest najpierw sortowany na klasy i kolory, pozbawiany powietrza, a dopiero potem prasowany i przetapiany na granulat.

Wśród powszechnie znanych rodzajów plastiku nadających się do recyklingu należy wymienić przede wszystkim tworzywa służące do produkcji m.in. jednorazowych opakowań, butelek i folii opakowaniowych, czyli PET, HDPE i LDPE. To właśnie opakowania stanowią 56% wszystkich odpadów z tworzyw sztucznych. Kolejnym rodzajem popularnego tworzywa podlegającego recyklingowi jest szeroko stosowany w budownictwie polichlorek winylu, czyli PVC, z którego produkowane są m.in. okna i drzwi, izolacje przewodów, a także opakowania. Wszystkie powyższe tworzywa są termoplastami, dlatego po rozdrobnieniu, zmieleniu i ponownemu stopieniu można je ponownie zgranulować i użyć w kolejnych procesach produkcyjnych. Bardzo popularnym plastikiem znajdującym zastosowanie w niemal wszystkich branżach przemysłu jest również polipropylen oznaczany skrótem PP. To jedno z najbezpieczniejszych dla zdrowia ludzkiego i najłatwiejszych do recyklingu tworzyw sztucznych, używane m.in. w branży automotive do produkcji zderzaków samochodowych, akumulatorów, elementów kokpitów czy spojlerów. Jego spieniona wersja (EPP) jest natomiast stosowana m.in. do produkcji wypełnień foteli i zagłówków. W procesie recyklingu plastiku wystarczy go stopić i nadać mu nowy kształt metodą formowania wtryskowego. Nieco bardziej złożonym procesem jest recykling tworzywa EPS, czyli popularnego styropianu używanego m.in. do produkcji izolacji budowlanych czy jednorazowych tacek na żywność. Zazwyczaj czysty styropian jest najpierw sortowany na klasy i kolory, pozbawiany powietrza, a dopiero potem prasowany i przetapiany na granulat.

Źródła odpadów i ponowne wykorzystanie plastiku w Polsce

Według danych GUS za rok 2019 Polska generuje około 1,9 mln odpadów pokonsumenckich z tworzyw sztucznych rocznie, z czego ponad połowę stanowią opakowania. Za kolejne 27% odpowiadają inne branże, m.in. meblowa, zabawkarska czy odzieżowa. W najmniejszym stopniu do powstawania odpadów z tworzyw sztucznych przyczyniają się branża budowlana i branża automotive z odsetkiem ok. 6% oraz AGD i RTV na poziomie 5%.

Obecnie aż 42% plastikowych opadów jest składowanych na wysypiskach. Kolejne 30% ulega spalaniu, co pozwala na wykorzystanie ich energetycznego potencjału. Natomiast zaledwie blisko 28% jest wykorzystywana w procesie recyklingu tworzyw sztucznych. Eksperci wskazują, że główną przyczyną tego problemu jest nadal niewielka ilość odpadów zbieranych selektywnie. GUS podaje, że w ostatnich latach w ten sposób zbierano w Polsce zaledwie 340-390 tysięcy ton plastiku rocznie, co stanowi tylko 1/5 odpadów tworzyw sztucznych. W 2018 roku procesowi recyklingu poddano 0,52 mln ton plastiku, z czego wyprodukowano około 350 tysięcy ton recyklatów pokonsumenckich, które wraz z recyklatami poprzemysłowymi powróciły na rynek w Polsce i za granicą, a następnie zostały ponownie przetworzone na nowe produkty.

Knauf Industries wspiera recykling tworzyw sztucznych

Knauf Industries, jako wiodące przedsiębiorstwo z branży przetwórstwa tworzyw sztucznych, aktywnie popularyzuje recykling plastiku. Już w 2015 roku wdrożyliśmy zasady eko-projektowania. Oznacza to, że każdemu nowemu projektowi towarzyszy globalne spojrzenie na jego wpływ na środowisko od etapu produkcji poprzez eksploatację aż po odzysk plastiku i ponowne wykorzystanie plastiku w kolejnych procesach produkcji. Dążymy między innymi do racjonalizacji zarówno wagi jak i objętości używanego surowca do poziomu zapewniającego oczekiwane parametry, a także konsekwentnie zwiększamy ilość surowców pozyskiwanych z biomasy lub pochodzących z recyklingu. W 2018 roku centrala Knauf Industries podjęła zobowiązanie wykorzystania 4000 ton materiałów z recyklingu do produkcji opakowań przemysłowych i handlingowych do roku 2023. Stosowane przez nas oznaczenie „MORE” informuje o zawartości recyklatów w produktach w danym roku. W 2020 roku nasze opakowania zwrotne Komebac® z 25% zawartością pochodzącego z recyklingu EPP uzyskały prestiżową nagrodę Solar Impulse Effective Solution.

Ważnym aspektem w podejściu Knauf Industries jest także projektowanie produktów w taki sposób, aby były łatwe w recyklingu. Wśród podstawowych zasad eko-projektowania dajemy pierwszeństwo rozwiązaniom jednomateriałowym. Jeśli dany element ze względu na właściwości użytkowe musi składać się z kilku rodzajów tworzyw, możliwe jest ich łatwe zidentyfikowanie i rozdzielenie.

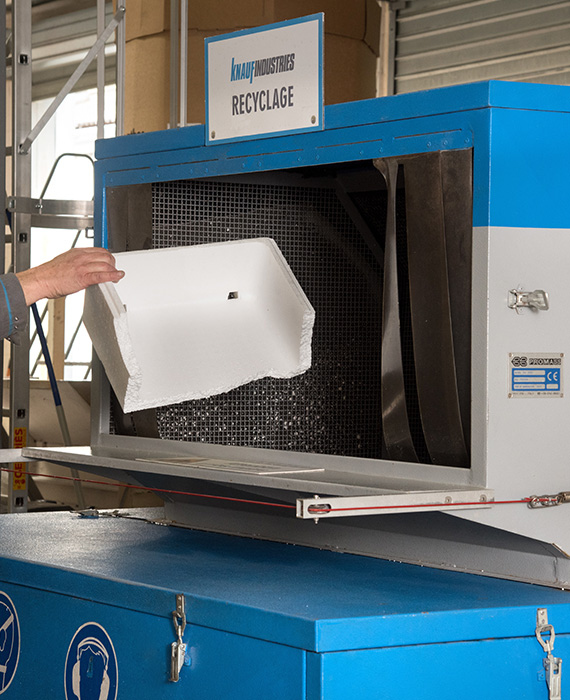

W Knauf Industries jesteśmy aktywnie zaangażowani w działania zmierzające do zwiększenia stopnia recyklingu styropianu EPS w ramach projektu Knauf Circular®. To innowacyjna inicjatywa opracowana przez naszą francuską centralę polegająca na zbiórce, sortowaniu i rozdrabnianiu tego materiału w zakładach Knauf Industries. W ten sposób firma zgromadziła już 820 tysięcy ton surowca z opakowań pokonsumenckich, przemysłowych oraz odpadów budowlanych, który powtórnie wróciły do obiegu produkcyjnego. Dokładamy także wszelkich starań, aby cały proces produkcyjny był jak najbardziej przyjazny środowisku i nie generował strat cennych zasobów. Na przykład woda używana do chłodzenia w zakładach produkcyjnych Knauf Industries krąży w obiegu zamkniętym. Wszelkie jej ubytki związane np. z parowaniem są w znacznej mierze uzupełniane skroplinami pary wodnej powstającymi w tym samym procesie chłodzenia.

Uzyskaj więcej informacji o naszych usługach – wypełnij formularz już teraz