Tworzywa sztuczne – podział, właściwości i zastosowanie

Tworzywa sztuczne mają liczne zalety, dzięki którym są one szeroko wykorzystywane w różnych działach przemysłu. Jest to również bardzo różnorodna grupa materiałów – warto poznać najważniejsze informacje na temat podziału tworzyw, ich właściwości i zastosowań.

Jakie są rodzaje tworzyw sztucznych?

Warto zacząć od określenia, czym właściwie są tworzywa sztuczne. Jest to dość ogólne pojęcie, które odnosi się do materiałów powstających z polimerów syntetycznych, czyli pozyskiwanych w drodze obróbki substancji chemicznych. Bazowym surowcem może być np. ropa naftowa. W zależności od procesu wykorzystywanego do uzyskania danego tworzywa, a także obecności różnych domieszek, wyróżnia się liczne rodzaje tworzyw sztucznych, które różnią się pod względem właściwości i docelowego zastosowania. Najczęściej stosowane podziały zwracają uwagę na wykorzystanie tworzyw sztucznych, pochodzenie i zachowanie pod wpływem temperatury.

Podział tworzyw sztucznych pod względem użytkowym – zastosowanie tworzyw

Zastosowanie tworzyw sztucznych to jedna z najważniejszych kwestii przy doborze odpowiedniego rozwiązania do danego projektu. Choć wiele obszarów, w których wykorzystuje się poszczególne materiały, pokrywa się z innymi tworzywami, niektóre z nich mogą znacznie lepiej sprawdzać się w konkretnych scenariuszach. Warto przy tym podkreślić, że nawet niewielkie zmiany w składzie chemicznym mogą wpłynąć na właściwości tworzyw sztucznych. Oto lista najpopularniejszych materiałów wraz z zastosowaniem:

Zastosowanie tworzyw sztucznych to jedna z najważniejszych kwestii przy doborze odpowiedniego rozwiązania do danego projektu. Choć wiele obszarów, w których wykorzystuje się poszczególne materiały, pokrywa się z innymi tworzywami, niektóre z nich mogą znacznie lepiej sprawdzać się w konkretnych scenariuszach. Warto przy tym podkreślić, że nawet niewielkie zmiany w składzie chemicznym mogą wpłynąć na właściwości tworzyw sztucznych. Oto lista najpopularniejszych materiałów wraz z zastosowaniem:

- EPP – to inaczej spieniony polipropylen. Jego główne zalety to wysoka wytrzymałość, niewielka waga i świetna absorpcja energii. EPP wykorzystuje się m.in. w opakowaniach z tworzyw sztucznych dla branży spożywczej, akcesoriach sportowych, systemach HVAC czy też w branży motoryzacyjnej. Jednym z przykładów uniwersalnego rozwiązania z tego materiału są płyty z EPP stosowane w wielu dziedzinach przemysłu.

- EPS – polistyren spieniony. Jest to tworzywo spienione o właściwościach termoizolacyjnych, wykorzystywane m.in. do zabezpieczenia w transporcie urządzeń AGD i RTV, jak również w przemyśle spożywczym, grzejnictwie, klimatyzacji, budownictwie i wentylacji. Tworzy się z niego np. wypełnienia styropianowe i palety styropianowe.

- Piocelan – mieszanka EPP i EPS, używana do produkcji opakowań i kształtek technologicznych. Odznacza się możliwością osiągnięcia niemal dowolnego kształtu przy zachowaniu stabilnej struktury. W efekcie wyroby z piocelanu są bardzo wytrzymałe i lekkie.

- PP (polipropylen) – materiał o wysokiej odporności chemicznej na zasady, kwasy i rozpuszczalniki organiczne. Używa się go głównie do wyboru produktów o złożonym kształcie, przez co można go wykorzystywać np. do produkcji sprzętu medycznego, obudów do urządzeń czy części samochodowych.

- ABS – akrylonitryl-butadien-styren zapewnia bardzo dobrą izolacyjność, odporność na czynniki chemiczne i możliwość pełnego recyklingu. Używa się go w branży motoryzacyjnej, hydraulicznej, AGD, RTV i w produkcji zabawek.

- PC – poliwęglan to przezroczyste tworzywo o wysokiej termoplastyczności i bardzo dobrej odporności na uszkodzenia. Stosuje się go przede wszystkim w budownictwie i rolnictwie, ale także w motoryzacji i urządzeniach AGD/RTV.

- PA (poliamid) – charakteryzuje się korzystnymi właściwościami mechanicznymi, łatwą obróbką i niską ceną. Tworzy się z niego wiele detali, np. tuleje, płyty czy wałki.

- POM (polioksymetylen) – tworzywo spotykane głównie w inżynierii. Używane do produkcji precyzyjnych elementów, które wymagają trwałości, sztywności, niskiego tarcia i wysokiej stabilności wymiarowej.

- PA6 GF30 – poliamid z włóknami szklanymi charakteryzuje się dużą sztywnością, wytrzymałością i odpornością. Korzysta się z niego m.in. przy produkcji tekstyliów, maszyn pakujących, papierniczych i w branży transportowej.

- PP GF30 – modyfikowany polipropylen, do którego dodano włókno szklane. Taki dodatek zwiększa właściwości izolacyjne materiału i jego odporność mechaniczną. Materiał ten znajduje wykorzystanie głównie w branży budowlanej i motoryzacyjnej.

- (PET) – jest to najczęściej stosowane tworzywo sztuczne, a jego cechy charakterystyczne to przezroczystość, lekkość, nieprzepuszczalność, odporność i przydatność do zastosowań spożywczych. Wykorzystywany jest przede wszystkim do produkcji butelek, włókien tekstylnych oraz lekkich opakowań (spożywczych czy farmaceutycznych).

- (PE) – białawy polimer termoplastyczny szeroko stosowany w sektorze przemysłowym ze względu na swoje różnorodne zastosowania. Pod względem chemicznym jest najprostszym ze wszystkich polimerów, ale dużą poprawę wytrzymałości, trwałości i gęstości można osiągnąć poprzez połączenie go z innymi elementami. Jest to niedrogi w produkcji, nietoksyczny, nieprzewodzący i bardzo odporny materiał. Ze względu na swoje właściwości jest powszechnie wykorzystywany ponownie m.in. do produkcji torebek plastikowych, hermetycznych pojemników kuchennych, wiaderek, butelek dla dzieci, zabawek, rurek, kabli itp.

- (HDPE) – jest to bezbarwny i praktycznie nieprzezroczysty polimer termoplastyczny, który wyróżnia się sztywnością, odpornością na uderzenia, temperaturę, tarcie i kwasy oraz łatwością przetwarzania i dostosowywania do potrzeb klienta. HDPE Podlega recyklingowi i stosowany jest w dużej części codziennych nieprzeźroczystych opakowań, takich jak kartony po mleku, pojemniki po detergentach, nakrętki do butelek czy meble z tworzyw sztucznych.

- (LDPE) – jest to tworzywo termoplastyczne o mlecznej barwie, szeroko stosowane ze względu na dobrą odporność termiczną, chemiczną oraz na uderzenia. Jest również bardziej elastyczny niż HDPE. Jest najczęściej stosowany do produkcji folii, folii bąbelkowej, toreb plastikowych, izolacji przewodów, elastycznych butelek oraz do laminacji.

- (PVC) – to tworzywo termoplastyczne, którego najistotniejszymi cechami jest bycie naturalnym izolatorem, nierdzewność, ognioodporność, trwałość, odporność na uderzenia i korozję. Ze względu na te zalety, jest wykorzystywany ponownie głównie w produkcji rur, materiałów budowlanych, osłon kabli, pojemników na leki i skóry syntetycznej.

Podział tworzyw sztucznych ze względu na pochodzenie

Kolejny podział tworzyw sztucznych to ten dotyczący pochodzenia poszczególnych materiałów. W tym przypadku wyróżnia się dwie główne grupy:

- tworzywa polimerowe (syntetyczne) – pochodzą z syntezy chemicznej, co oznacza, że są w całości wykonywane sztucznie;

- tworzywa polimerowe modyfikowane – mieszanki polimerów naturalnych z dodatkami modyfikującymi, które nadają otrzymanemu materiałowi konkretne właściwości, np. zwiększoną wytrzymałość czy rozciągliwość.

Osobną, ale zbliżoną kategorią są tworzywa polimerowe naturalnego pochodzenia, do których zalicza się m.in. celulozę, chitynę czy kauczuk naturalny. Ich struktura chemiczna jest podobna jak w przypadku polimerowych tworzyw sztucznych, jednak odróżnia je brak wykorzystania syntezy do uzyskania materiału.

Podział ze względu zachowanie się pod wpływem temperatury

Różnice w strukturze i składzie tworzyw sztucznych wpływają na szereg właściwości, w tym na wpływ temperatury na dany produkt. To jedna z najistotniejszych kwestii dotyczących materiałów, przez co wyróżnia się trzy konkretne kategorie tworzyw według właśnie tej cechy.

- Duroplasty – cechy tej grupy to przede wszystkim wysoka odporność mechaniczna, twardość i nietopliwość. Z tego względu materiały tego rodzaju czasem nazywa się „sztucznymi metalami”. Duroplasty mogą być stosowane m.in. do dużych konstrukcji, np. w budownictwie.

- Elastomery – stanowią zastępstwo naturalnego kauczuku. Cechuje je odporność na rozciąganie i ściskanie w temperaturze pokojowej, a także zdolność powrotu do poprzednich wymiarów. Z ich użyciem tworzy się m.in. uszczelki, podkładki, dętki.

- Termoplasty – plastyczne tworzywa umożliwiające przetwarzanie przez wtrysk lub wytłaczanie. Ich kształt i rozciągliwość mogą się znacznie zmieniać w zależności od temperatury, co pozwala formować różne skomplikowane elementy. Mogą zastępować drewno i metale, zapewniając m.in. mniejszą wagę przy bardzo wysokiej wytrzymałości w zastosowaniach takich jak różnego rodzaju opakowania farmaceutyczne i opakowania termiczne czy wypełnienia mebli.

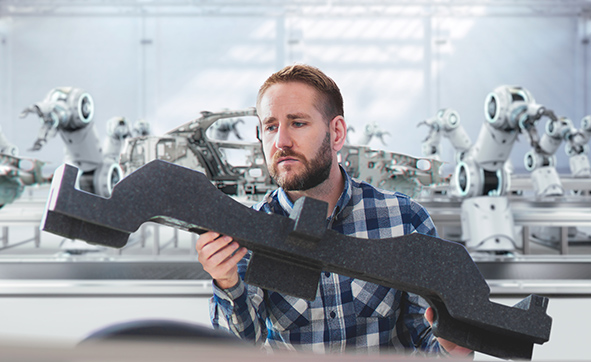

Doświadczenie Knauf Industries – przetwórstwo tworzyw o właściwościach odpowiednich dla Twojego projektu

Knauf Industries to gwarancja profesjonalnej wiedzy i wieloletniego doświadczenia w obróbce tworzyw sztucznych. Nasze usługi obejmują m.in. profesjonalne projektowanie opakowań i kształtek, a także wielu innych elementów z wykorzystaniem innowacyjnych technologii, nowoczesnych procesów i rozbudowanego parku maszyn. Pamiętamy przy tym o kwestiach takich jak zrównoważona produkcja, która pozwala nam dbać o ekologię i oszczędność energii.

Knauf Industries to gwarancja profesjonalnej wiedzy i wieloletniego doświadczenia w obróbce tworzyw sztucznych. Nasze usługi obejmują m.in. profesjonalne projektowanie opakowań i kształtek, a także wielu innych elementów z wykorzystaniem innowacyjnych technologii, nowoczesnych procesów i rozbudowanego parku maszyn. Pamiętamy przy tym o kwestiach takich jak zrównoważona produkcja, która pozwala nam dbać o ekologię i oszczędność energii.

W naszych dwóch polskich zakładach oferujemy dwie podstawowe technologie przetwórstwa: formowanie tworzyw spienionych oraz wtrysk tworzyw sztucznych w ramach podejścia one-stop-shop. Dzięki temu jesteśmy w stanie dostosować się do potrzeb klientów niezależnie od specyfiki danego projektu.

Masz pytania? Wypełnij formularz, a nasi eksperci przygotują ofertę personalizowaną do potrzeb Twojego biznesu: