- Aktualności

- Jaką technologię wybrać do produkcji kształtek i zabezpieczeń transportowych?

Jaką technologię wybrać do produkcji kształtek i zabezpieczeń transportowych?

Technologia przetwórstwa tworzyw sztucznych pozwala na ogromną dowolność design’u wytwarzanych komponentów. Stanowi to ogromną zaletę w branży kształtek, formatek i zabezpieczeń transportowych dla najróżniejszych produktów z branż przemysłowych t.j. :

- HVAC,

- AGD/RTV,

- okna i drzwi,

- rolety etc.

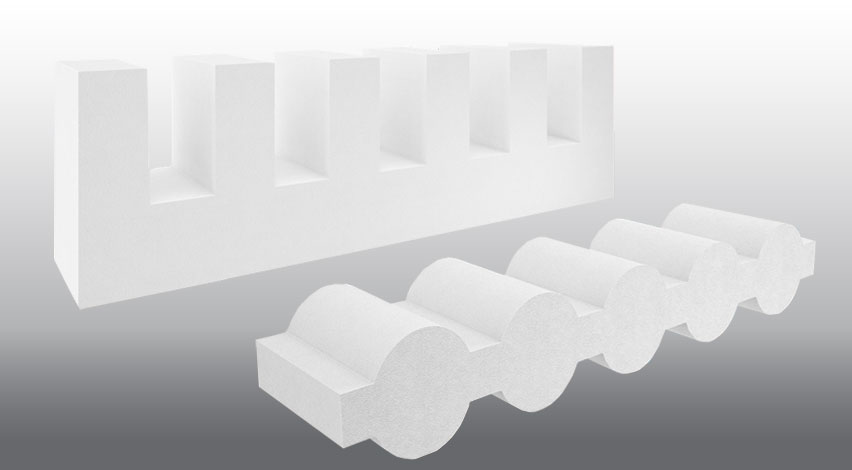

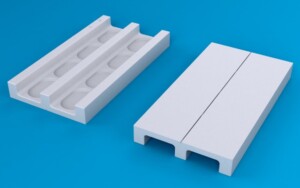

Jaką technologię wybrać do ich produkcji? W przypadku komponentów z tworzyw spienionych takich jak EPS (spieniony polistyren) w grę wchodzą zasadniczo 2 rozwiązania: formowanie podciśnieniowe i wycinanie części na linii cięcia. Dla komponentów ze spienionego polipropylenu EPP najbardziej powszechne jest formowanie kształtek.

Jakie czynniki decydują o wyborze technologii?

Czy opłaca się wyprodukować formę aluminiową? Jeśli tak, to po jakim okresie zamortyzuje się jej koszt? Jaki rząd wielkości może osiągnąć koszt rozwoju i wyprodukowania formy? Na te wszystkie pytania odpowiadają eksperci Knauf Industries w tym artykule.

Wielu inżynierów zajmujących się opracowaniem zabezpieczeń i opakowań dla swoich produktów zastanawiając się jaką technologię wybrać bierze przede wszystkim pod uwagę aspekt materiałowy. Jakie tworzywo najlepiej zabezpieczy towar produkowany przez moją firmę? Żeby o tym zdecydować warto zadać sobie następujące pytania:

Jakie produkt ma gabaryty, wagę, kształt?

W jakich warunkach będzie transportowany, czy jest wrażliwy na wstrząsy, zmiany temperatury?

Odpowiedzi na te pytania determinują wybór tworzywa

EPS – można formować i ciąć na numerycznej linii cięcia, właściwości izotermiczne, jest to rozwiązanie bardziej budżetowe, ale często wystarczające do zabezpieczenia one-way

EPS – można formować i ciąć na numerycznej linii cięcia, właściwości izotermiczne, jest to rozwiązanie bardziej budżetowe, ale często wystarczające do zabezpieczenia one-way

EPP – dla spienionego polipropylenu zalecaną technologią jest formowanie. Tworzywo również posiada właściwości izotermiczne, jest jednocześnie bardziej wytrzymałe od styropianu EPS, odporne na uderzenia i wstrząsy. Poddane obciążeniu powraca do swojego oryginalnego kształtu. Z EPP wykonywane są najczęściej tace i pudła rotacyjne, które mają zabezpieczyć ładunek i służyć przez wiele lat. Ponadto, EPP jest odporne na wyższą temperaturę niż EPS.

Pianki specjalistyczne odpowiedzią na specjalne wymagania projektowe

W projektach, gdzie przechowywane produkty podlegają specyficznym warunkom stosujemy pianki specjalistyczne, tj. np. EPP o podwyższonej odporności na wysokie temperatury czy Piocelan. Piocelan to nowoczesny materiał hybrydowy łączący w sobie właściwości EPS i EPP. Opakowania i kształtki wykonane z Piocelanu wyróżniają się nieprzeciętną wytrzymałością oraz bardzo dobrymi właściwościami izolacyjnymi. Ponadto, posiadają znakomitą odporność chemiczną oraz wysoką odporność na uszkodzenia, np. na ścieranie co sprawia, że bez problemu mogą stanowić opakowanie wielokrotnego użytku. Kolejne tworzywo specjalistyczne wykorzystywane w transporcie towarów wymagających specyficznych warunków przechowywania to spieniony polipropylen z właściwościami antystatycznymi. Nasz zespół ekspertów rekomenduje go do niektórych projektów, gdzie zabezpiecza części elektroniczne.

W projektach, gdzie przechowywane produkty podlegają specyficznym warunkom stosujemy pianki specjalistyczne, tj. np. EPP o podwyższonej odporności na wysokie temperatury czy Piocelan. Piocelan to nowoczesny materiał hybrydowy łączący w sobie właściwości EPS i EPP. Opakowania i kształtki wykonane z Piocelanu wyróżniają się nieprzeciętną wytrzymałością oraz bardzo dobrymi właściwościami izolacyjnymi. Ponadto, posiadają znakomitą odporność chemiczną oraz wysoką odporność na uszkodzenia, np. na ścieranie co sprawia, że bez problemu mogą stanowić opakowanie wielokrotnego użytku. Kolejne tworzywo specjalistyczne wykorzystywane w transporcie towarów wymagających specyficznych warunków przechowywania to spieniony polipropylen z właściwościami antystatycznymi. Nasz zespół ekspertów rekomenduje go do niektórych projektów, gdzie zabezpiecza części elektroniczne.

Jeśli wybierzesz formowanie – zapewniamy prawidłową konstrukcję narzędzi

Wybór technologii formowania wiąże się z początkową inwestycją w narzędzie. Średni koszt rozwoju i wyprodukowania formy aluminiowej to ok. 25 000 Euro. Chociaż mniejsze narzędzia można rozwinąć już za ok 5000-7000 Euro. Koszt ten zależy od gabarytów komponentu oraz jego stopnia skomplikowania, co wpływa na konstrukcję narzędzia. Wraz z Klientem dokonujemy analizy zwrotu z inwestycji, co determinuje wybór technologii. W przypadku detali o większych gabarytach i dużej wadze (np. ok. 5kg) opłaca się zainwestować w narzędzie już dla wolumenu kilku tysięcy sztuk. Dla małych detali, inwestycja w narzędzie zwraca się dla serii produkcyjnych od kilkudziesięciu tysięcy sztuk.

Istotnym elementem Know-how w Knauf Industries jest również doradztwo w dziedzinie wyboru konstrukcji formy, co bezpośrednio przekłada się na proces – jego przebieg, czas cyklu, koszty. Klienci mogą wybrać formę jednogniazdową – wskazaną przy niskich wolumenach, na starcie projektu, kiedy nie wiadomo jeszcze czy komponent będzie produkowany w dużych seriach. W większości projektów dla optymalizacji procesu doradzamy wybór form wieologniazdowych – 2, 4, 16 gniazd, zależnie od gabarytów komponentów. Nasz zespół inżynierów odpowiada za konstrukcję form, dbając m.in. żeby punkty wtrysku tworzywa były w odpowiednich miejscach i nie zaburzały funkcjonalności czy nawet estetyki komponentów.

Stale współpracujemy ze sprawdzonymi narzędziowniami, które przy udziale specjalistów w dziedzinie form do przetwórstwa tworzyw sztucznych Knauf Industries zapewniają budowę narzędzi i pierwsze próby produkcji komponentów.

Cięcie styropianu- opcja dla mniejszych serii

Jako uzupełnienie do technologii formowania tworzy spienionych, wykonujemy również usługi cięcia styropianu. Kiedy warto zdecydować się na kształtki z linii cięcia? Jeśli projekt początkowo zakłada małe ilości produkcyjne, a części charakteryzują się prostą geometrią, można przy ich produkcji zastosować technologię cięcia EPS na linii numerycznej. Nasi eksperci zalecają technologię cięcia kiedy projekt zakłada mocno ograniczony budżet. Jeśli zdecydujesz się na kształtki cięte, na początku projektu nie ma konieczności decyzji o inwestycji w formę, co upraszcza proces.

Nasi Klienci wybierają często opcję kształtek ciętych, w przypadku uzupełnienia już uruchomionych projektów części formowanych.

Eksperci Knauf Industries doradzają

Niezależnie od branży, w której operujesz, czy charakterystyki Twojego projektu, zespół ekspertów technicznych Knauf Industries służy pomocą w zaprojektowaniu części oraz doborze opłacalnej technologii.

Skontaktuj się z nami, chętnie podejmiemy każde wyzwanie projektowe!