- Technologie Produkcja form wtryskowych

Projektowanie form wtryskowych i koordynacja produkcji

W Knauf Industries dbamy o to, aby realizacja projektu formy wtryskowej na każdym etapie przebiegała zgodnie z najwyższymi standardami jakości. Zapewniamy kompleksową obsługę – koordynujemy projektowanie oraz nadzorujemy produkcję form wtryskowych u wyspecjalizowanych partnerów, oferując klientom wsparcie od koncepcji aż po uruchomienie produkcji.

Nasze podejście opiera się na modelu „one-stop-shop”, łączącym różne technologie i procesy w ramach koordynowanej współpracy z doświadczonymi wykonawcami narzędzi. Dzięki temu klienci otrzymują pełne rozwiązanie w jednym miejscu. W efekcie możemy sprostać nawet najbardziej wymagającym projektom, zachowując przy tym krótkie terminy realizacji i najwyższą jakość wykonania.

Etapy projektowania i koordynowanej produkcji form wtryskowych

Proces powstawania formy wtryskowej obejmuje kilka precyzyjnych etapów, od koncepcji i projektowania, aż po montaż gotowego narzędzia u wybranego wykonawcy. Każdy z nich ma istotne znaczenie dla jakości, trwałości i niezawodności finalnej formy.

Opracowanie koncepcji wyrobu i analiza procesu wtrysku

Prace rozpoczynamy od opracowania koncepcji wyrobu. Definiujemy kształt i funkcje przyszłego detalu z tworzywa sztucznego. Następnie przeprowadzamy analizę modelu wypraski i procesu wtrysku. Na tym etapie nasi inżynierowie przewidują potencjalne problemy (np. ryzyko powstawania wad wypraski wtryskowej, wciągów, miejscowych naprężeń) oraz określają warunki pracy formy. Istotne jest uwzględnienie już na początku czynników takich jak reologia płynącego tworzywa, termika procesu i kinematyka ruchomych elementów formy.

Projektowanie formy wtryskowej w systemie CAD i dobór materiałów

Kolejnym krokiem jest właściwe projektowanie formy wtryskowej z użyciem zaawansowanych narzędzi CAD. Nasi projektanci przygotowują dokładny model 3D formy, uwzględniając wymagane wymiary i geometrię wypraski oraz np. skurcz tworzywa (każdy materiał ma inny współczynnik skurczu, który trzeba wkalkulować w wymiary gniazd formy). Na tym etapie definiujemy również podział formy na część ruchomą i stałą, rozmieszczenie gniazd, układ wlewowy (kanały doprowadzające stopiony plastik) oraz układy chłodzenia i wypychania wypraski.

Bardzo istotny jest dobór materiału na formę. We współpracy z wykonawcami zalecamy zwykle wysokiej jakości stal narzędziową ze względu na jej wytrzymałość i odporność, co zapewnia długą żywotność formy podczas produkcji seryjnej. W niektórych przypadkach, np. dla prototypów lub krótkich serii, rekomendujemy też formy aluminiowe, które są tańsze i szybsze w wykonaniu, choć mniej trwałe.

Walidacja i optymalizacja konstrukcji formy (DFM)

Po ukończeniu projektu przychodzi czas na walidację i optymalizację konstrukcji formy. Nasi inżynierowie wykonują analizy takie jak DFM (ang. Design for Manufacturing) we współpracy z wybranym wykonawcą narzędzia, aby upewnić się, że projekt jest przyjazny produkcji. Sprawdzane są m.in. poprawność konstrukcji pod względem obróbki oraz łatwość późniejszej eksploatacji formy, np. proste czynności serwisowe czy odpowiednie nachylenia ścianek zapewniające łatwe wypychanie detalu. Dzięki takiemu podejściu gotowa forma będzie nie tylko zgodna z oczekiwaniami klienta, ale i zoptymalizowana pod kątem procesu produkcji seryjnej.

Koordynacja produkcji elementów formy i montażu całości

Następnie koordynujemy wytworzenie elementów formy u wyspecjalizowanych partnerów. Na podstawie naszej dokumentacji projektowej wykonawca przygotowuje zestaw komponentów z wybranych materiałów. Ten etap obejmuje obróbkę każdego podzespołu formy osobno, od płyt nośnych korpusu, przez wkładki formujące kształt wypraski (gniazda), po wypychacze, tuleje prowadzące i pozostałe części mechanizmu formy. Po wyprodukowaniu wszystkich elementów następuje montaż formy w całość oraz instalacja systemów pomocniczych, takich jak układ chłodzenia (kanały, węże, złączki) czy układ prowadnic i wypychaczy.

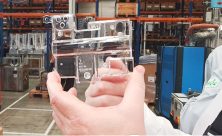

Złożona forma wtryskowa zawiera wiele precyzyjnych komponentów, m.in. gniazda formujące, układy wlewowe, systemy chłodzenia, mechanizmy wypychania wypraski i wyrzutnika wlewka, elementy prowadzące oraz obudowę mocującą całość. Wszystkie te części muszą do siebie idealnie pasować i współpracować z wysoką dokładnością, aby forma działała bezawaryjnie. Nasz zespół nadzoruje cały proces, zapewniając zgodność z założeniami projektowymi.

Warto wiedzieć: Formowanie wtryskowe – na czym polega proces i gdzie znajduje zastosowanie?

Technologie i materiały w produkcji form wtryskowych

Współpracujemy z wykonawcami wykorzystującymi szereg zaawansowanych technologii obróbki, które zapewniają uzyskanie wymaganych kształtów i tolerancji wymiarowych narzędzia. Główne metody stosowane przez naszych partnerów przy wytwarzaniu form to obróbka skrawaniem na centrach CNC, obróbka elektroerozyjna, a także różnego rodzaju operacje wykończeniowe:

Szlifowanie – proces dokładnego szlifowania powierzchni stalowych, stosowany do uzyskania wymaganych tolerancji wymiarowych i gładkości. Bardzo istotny etap, zwłaszcza dla płaszczyzn podziału formy i innych powierzchni stykających się. Szlifowanie eliminuje nierówności i zapewnia szczelność formy podczas wtrysku.

Elektrodrążenie (EDM) – zaawansowana metoda polegająca na elektroerozji, czyli wyżarzaniu w metalu mikro-kształtów za pomocą iskier elektrycznych. EDM umożliwia wykonywanie bardzo precyzyjnych detali w twardej stali, np. ostrych krawędzi, wąskich szczelin czy skomplikowanych kanałów, które trudno osiągnąć tradycyjnym frezem.

Dobór właściwej kombinacji metod obróbki koordynujemy z naszymi partnerami. Specjaliści analizują geometrię formy i decydują, które technologie zapewnią najlepszy efekt. Precyzyjne połączenie frezowania, EDM, szlifowania i polerowania pozwala uzyskać formy wtryskowe o bardzo wysokiej jakości powierzchni oraz długiej żywotności.

Oprócz obróbki skrawaniem bardzo ważne są obróbki cieplne i powierzchniowe. Stalowe elementy są hartowane i odpuszczane przez wykonawców oraz, w zależności od potrzeb, nawęglane/azotowane. Powierzchnie są polerowane i opcjonalnie pokrywane powłokami PVD/PTFE. Efekt: wysoka precyzja i długa żywotność formy – stabilna praca przez setki tysięcy cykli.

Przeczytaj również: Optymalizacja procesu wtrysku i nowoczesne technologie w formowaniu ABS

Kontrola jakości, testowanie i optymalizacja form

Prowadzimy kontrolę jakości na każdym etapie współpracy z wykonawcami. Już w fazie projektu wykonujemy analizy reologiczne, termiczne i wytrzymałościowe oraz DFM/feasibility, by ograniczyć ryzyko błędów. Po montażu nadzorujemy próby formy na wtryskarce z docelowym tworzywem: weryfikujemy geometrię wyprasek, brak defektów, pracę wypychaczy i czas cyklu; w razie odchyleń koordynujemy korekty (mikrodopasowania wymiarów, optymalizacja chłodzenia, polerowanie).

Dokładność potwierdzamy metrologicznie: CMM i skaning 3D porównują elementy do modelu CAD z precyzją do ułamków milimetra, co gwarantuje zgodność wkładek i szczelność podziału. Pracujemy zgodnie z ISO 9001 i IATF 16949 oraz optymalizujemy zużycie energii i materiałów u naszych partnerów, by ograniczać emisje. Dzięki temu forma opuszcza wybranego wykonawcę dopracowana i gotowa do długotrwałej, stabilnej pracy.

Zastosowanie form wtryskowych – automotive i inne branże

Formy wtryskowe są istotne w wydajnej produkcji powtarzalnych elementów z tworzyw – od mikrodetali po duże komponenty. W automotive służą m.in. do zderzaków, desek rozdzielczych czy obudów lamp. Wymagają maksymalnej precyzji, trwałych materiałów/powłok i zgodności z IATF 16949. Knauf Industries koordynuje projekty dla czołowych producentów, nadzorując stabilność procesu w długich seriach.

Poza motoryzacją formy są powszechne w branży AGD/RTV (obudowy), opakowaniach (niskie koszty jednostkowe), branży dziecięcej (powtarzalność, bezpieczeństwo), medycynie, HVAC i meblarstwie.

Dostosowujemy projekt i koordynację produkcji do specyfiki sektora: w automotive priorytetem jest trwałość i tolerancje, w produktach konsumenckich – krótki cykl i estetyka.

Doradzamy w doborze liczby gniazd, materiałów oraz wyborze formy prototypowej vs. stalowej. Prowadzimy klienta od feasibility study do startu serii, skracając time-to-market, ograniczając koszty poprawek i zapewniając jakość dopasowaną do branży.

Jako kompleksowy koordynator projektowania i produkcji form wtryskowych gwarantujemy, że każdy etap, od projektu, przez wybór technologii i nadzór wykonania u partnerów, po testy i dostarczenie formy, zostanie zrealizowany fachowo i terminowo.

Jeżeli szukasz partnera, który poprowadzi Twój projekt formy wtryskowej od A do Z, zapewniając przy tym ekspercką wiedzę i indywidualne podejście, zachęcamy do kontaktu z naszym zespołem. Razem przekujemy Twoją koncepcję w rzeczywisty, zoptymalizowany produkt z tworzywa sztucznego.

FAQ – Najczęściej zadawane pytania

Na czym polega proces projektowania formy wtryskowej?

Obejmuje on przygotowanie koncepcji, analizę procesu wtrysku, projekt 3D formy, dobór materiałów i weryfikację wykonalności. Efektem jest dokumentacja techniczna do koordynowanej produkcji u wyspecjalizowanych partnerów.

Jakie materiały i technologie są stosowane?

Najczęściej używa się stali narzędziowej. Obróbka obejmuje frezowanie CNC, EDM, toczenie, szlifowanie, hartowanie i polerowanie dla uzyskania wysokiej trwałości i precyzji.

Czym wyróżnia się produkcja form dla branży automotive?

Wymaga maksymalnej trwałości, certyfikacji IATF 16949 i ścisłej kontroli jakości. Formy muszą wytrzymać długie serie i zapewniać idealną powtarzalność – nadzorujemy te procesy u wybranych wykonawców.

Jakie korzyści daje współpraca z Knauf Industries?

Oferujemy pełną koordynację projektu – od koncepcji po testy formy. Zapewniamy eksperckie doradztwo, krótkie terminy realizacji dzięki współpracy z zaufanymi partnerami oraz zgodność z normami ISO i IATF.

Chcesz usprawnić swoją pracę?

Zapisz się na newsletter i poznaj praktyczne wskazówki z branży!