- Technologie Zespół R&D – Optymalizacja i ekoprojektowanie

Zespół R&D i ID Lab – ekoprojektowanie i optymalizacja

Stawiamy na ekoprojektowanie jako odpowiedź na potrzeby zrównoważonego rozwoju i rosnące wymagania rynkowe. Oznacza to, że już na etapie projektowania myślimy o pełnym cyklu życia produktu – od doboru surowców po koniec użytkowania – tak aby zminimalizować wpływ na środowisko. Realizujemy te cele poprzez ciągłe innowacje, które wspiera nasze własne centrum badawczo-rozwojowe ID Lab. Dzięki temu łączymy perspektywę zrównoważonego rozwoju i biznesu już od fazy koncepcji produktu.

Pracujemy nad zaawansowanymi materiałami

Wykorzystujemy lekkie, w pełni recyklingowalne tworzywa, takie jak EPS (spieniony polistyren) i EPP (spieniony polipropylen). Są to materiały o doskonałych właściwościach ochronnych, a jednocześnie nadające się do ponownego przetworzenia. Opracowaliśmy również niskoemisyjny NEOPS®, który łączy właściwości ochronne tradycyjnego EPS z niższym śladem węglowym, zapewniając bardziej przyjazną środowisku alternatywę bez utraty jakości.

Nasze portfolio cyrkularnych materiałów szybko się poszerza. Obejmuje ono m.in. RELOOPS® i CELOOPS® – materiały będące alternatywą dla standardowego EPS – a także RELOOPP® – materiał piankowy stanowiący zamiennik dla EPP. Wszystkie te rozwiązania powstają z myślą o gospodarce o obiegu zamkniętym: zawierają materiały z recyklingu lub produkowane są zgodnie z zasadą zrównoważonej biomasy, a jednocześnie spełniają wysokie wymagania techniczne stawiane naszym produktom.

Przeczytaj więcej o innowacyjnych materiałach Knauf Industries: NEOPS, CELOOPS, RELOOPS, RELOOPP.

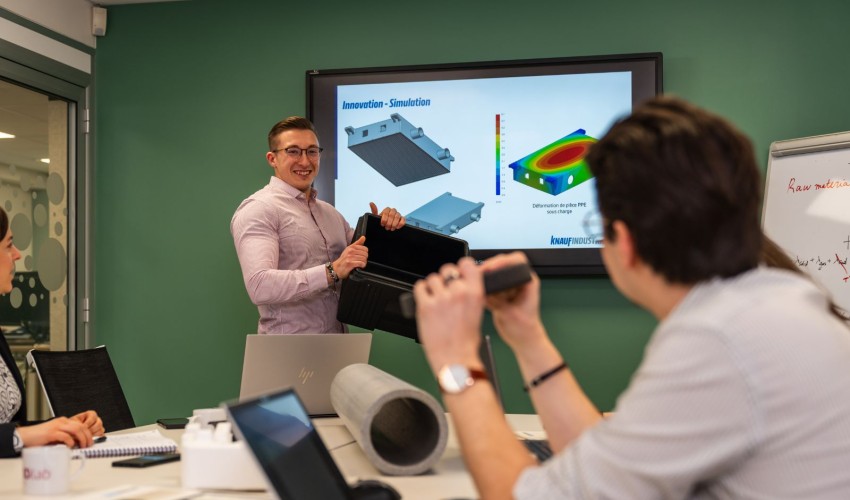

Symulacje - wsparcie w ekoprojektowaniu

Nasz zespół R&D wykorzystuje cyfrowe symulacje do optymalizacji konstrukcji produktów jeszcze zanim powstaną ich fizyczne prototypy. Dzięki nowoczesnym narzędziom projektowym możemy zasymulować zachowanie projektowanego elementu w różnych warunkach – sprawdzić jego wytrzymałość, sztywność czy zachowanie podczas obciążeń. Pozwala to wykryć i wyeliminować potencjalne słabe punkty konstrukcji oraz „odchudzić” produkt wszędzie tam, gdzie to możliwe, jeszcze przed wytworzeniem pierwszej sztuki. W ten sposób ograniczamy zużycie materiałów i liczbę iteracji metodą prób i błędów. Gdy przychodzi czas na testy fizyczne, sięgamy po szybkie prototypowanie, które umożliwia nam wytworzenie i sprawdzenie w krótkim czasie wczesnych wersji produktów. Na podstawie wyników tych testów wprowadzamy ulepszenia, zanim rozpocznie się właściwa produkcja – oszczędzając czas, surowce i energię.

Przykładem, jak symulacje i ekoprojektowanie przekładają się na realne korzyści, jest projekt, w którym zastąpiliśmy ciężki element metalowy o masie 5,6 kg naszym materiałem piankowym RELOOPP® z dodatkiem recyklatu. Dzięki temu udało się osiągnąć imponujące rezultaty:

- redukcja wagi o 60% – finalny element waży teraz zaledwie 2,2 kg zamiast 5,6 kg,

- oszczędność 340 ton materiału pierwotnego rocznie – lżejszy komponent oznacza mniejsze zapotrzebowanie na surowiec w skali roku,

- obniżenie kosztów montażu o 30% – prostsza konstrukcja z lżejszego materiału skróciła i ułatwiła proces montażu.

W efekcie klient otrzymał produkt lżejszy, łatwiejszy w instalacji i bardziej przyjazny dla środowiska. Ten projekt doskonale pokazuje, jak podejście ekoprojektowania wsparte symulacjami może przekształcić dotychczasowe rozwiązania – czy to z metalu, czy z tworzywa – w lżejsze i zrównoważone alternatywy o równoważnej funkcjonalności.

ID Lab jako serce innowacji

Laboratorium ID Lab to serce naszych działań innowacyjnych. Analizuje projekty zarówno od strony doboru materiałów, jak i wpływu na środowisko. Specjaliści w ID Lab przeprowadzają analizy cyklu życia (LCA) i opracowują środowiskowe deklaracje produktowe (EPD) dla tworzonych rozwiązań. Innymi słowy, mierzymy ślad środowiskowy produktu na każdym etapie – od wydobycia surowców, przez produkcję, transport, użytkowanie, aż po utylizację. Dzięki tym danym możemy świadomie kierować projektowaniem tak, aby produkt końcowy był jak najbardziej zrównoważony, nie tracąc przy tym na jakości czy wytrzymałości. Takie analizy służą nie tylko nam – pozwalają również naszym klientom komunikować zalety środowiskowe swoich wyrobów na rynku. Dostarczamy partnerom wyniki LCA, raporty EPD oraz kalkulacje śladu węglowego, które mogą wykorzystać np. w dokumentacji ekologicznej swoich produktów lub przy spełnianiu wymogów związanych z tzw. eko-podatkami. ID Lab monitoruje ponadto nasze procesy produkcyjne pod kątem efektywności energetycznej – mierzymy m.in. zużycie energii i emisje CO₂ podczas wytwarzania – aby móc te procesy ciągle udoskonalać i redukować ich wpływ na środowisko.

ID Lab dysponuje nowoczesnymi narzędziami badawczymi, które wspierają ciągłe doskonalenie produktów i procesów. Jeden z przykładów stanowią zaawansowane skanery 3D, które pozwalają monitorować i podnosić jakość naszych wyrobów. Korzyści ze stosowania skanowania 3D:

Kontrola wymiarów – Skanery 3D zapewniają niezrównaną precyzję pomiarów wszystkich elementów. Każdy komponent możemy porównać z jego cyfrowym modelem, by upewnić się, że idealnie odpowiada założeniom projektowym. Pozwala to szybko wychwycić i skorygować najdrobniejsze odchylenia wymiarowe, gwarantując powtarzalność oraz najwyższą jakość każdej partii produktu.

Optymalizacja procesu – Szczegółowe analizy uzyskane dzięki skanowaniu 3D pozwalają ocenić zdolność naszego procesu produkcyjnego do utrzymania założonych tolerancji. Innymi słowy, możemy precyzyjnie sprawdzić, na ile stabilnie i efektywnie działają nasze maszyny. Ta wiedza umożliwia udoskonalanie procesu – minimalizację odchyleń, poprawę wydajności i jeszcze większą powtarzalność wyników.

Dogłębna analiza jakości – Skaner ujawnia subtelne cechy produktu, które mogłyby zostać przeoczone przy użyciu tradycyjnych metod kontroli. Dzięki temu jesteśmy w stanie utrzymać nasze wysokie standardy jakości i dostarczać klientom wyroby, którym mogą w pełni zaufać.

Przeprowadzamy skanowanie różnorodnych produktów z EPS i EPP, generując dla każdego szczegółowe raporty wymiarowe i jakościowe. Nasze skanery 3D to coś więcej niż urządzenia – to przedłużenie kompetencji naszego zespołu. Pozwalają nam nie tylko spełniać, ale wręcz przewyższać oczekiwania klientów co do precyzji i niezawodności.

Przykładem zastosowania tej technologii jest projekt z lutego 2025 roku, w którym wsparliśmy jednego z klientów z branży automotive przy kontroli jakości partii zderzaków samochodowych. Przeprowadzony skan 3D wygenerował kompleksowy raport pokazujący zgodność wymiarową wszystkich badanych zderzaków oraz zasugerował drobne korekty parametrów procesu produkcji, by maksymalnie podnieść jakość kolejnych serii. Takie rezultaty pokazują, że inwestycja w nowoczesne narzędzia przekłada się na doskonałość operacyjną i wymierne korzyści dla naszych partnerów biznesowych.

Wsparcie lokalne

Kierujemy się podejściem „myśl globalnie, działaj lokalnie”, dlatego w Polsce posiadamy własny zespół R&D, który na co dzień wspiera lokalnych klientów i szybko reaguje na ich potrzeby. Zapewniamy im bezpośrednie wsparcie eksperckie – od doradztwa technicznego po projektowanie opakowań i kształtek idealnie dopasowanych do specyfiki ich produktów. Dzięki temu klienci na rodzimym rynku otrzymują rozwiązania skrojone na miarę oraz mogą liczyć na sprawną komunikację i pełne zrozumienie specyfiki lokalnego rynku. Dopiero gdy wymagana jest pogłębiona analiza lub dodatkowe ekspertyzy, sięgamy po globalne zasoby i know-how naszego ID Lab, co pozwala łączyć światowej klasy innowacje z lokalnym doświadczeniem.

Ekoprojektowanie z Knauf Industries

Jako Knauf Industries łączymy zrównoważony rozwój z innowacyjnością, tworząc produkty przyjazne środowisku bez kompromisów jakościowych. Ekoprojektowanie to dla nas proces ciągły – wspierany przez nowoczesne technologie i doświadczenie naszego zespołu – a nie jednorazowy projekt. Stale poszukujemy nowych możliwości ulepszeń i optymalizacji, pokazując w praktyce, że innowacja może iść w parze z troską o planetę. Wierzymy, że takie podejście procentuje w dłuższej perspektywie – dla nas, naszych klientów oraz środowiska naturalnego. To nieustanne dążenie do doskonałości jakościowej jest wpisane w DNA naszego działu R&D i ID Lab, a każdy sukces motywuje nas do dalszych działań.

Potrzebujesz więcej informacji? Porozmawiaj z ekspertem Knauf Industries.

Ekspert odpowiada

Na nasze pytania odpowiedziała Sophie Sissler – Sustainability Program Manager

(od 7 lat pracująca w Knauf Industries)

Jak zapewniacie wytrzymałość produktów przy minimalnym zużyciu surowca?

Projektujemy produkty zgodnie z zasadami ekoprojektowania – optymalizujemy ilość materiału, dobieramy jednorodne surowce ułatwiające recykling i poprawiamy parametry techniczne (np. wytrzymałość, izolacyjność). Wspierają nas w tym narzędzia cyfrowe analizujące możliwości oszczędności surowców i zamiany ich na bardziej ekologiczne.

W jaki sposób uwzględniacie recykling już na etapie projektowania?

Od początku planujemy, jak produkt będzie poddany recyklingowi – stosujemy monomateriały, projektujemy zgodnie z istniejącymi systemami recyklingu i rozwijamy własne inicjatywy, jak np. zbiórka zużytego EPS w programie Knauf Circular. Promujemy też wielokrotne użycie opakowań, by wydłużyć ich cykl życia.

Jakie największe wyzwania dla ekoprojektowania widzicie w najbliższych latach?

Największe wyzwania to:

- edukacja i zaangażowanie konsumentów w wybór zrównoważonych produktów,

- opłacalność wdrożeń ekoprojektowych, zwłaszcza dla MŚP,

- modernizacja produkcji i łańcucha dostaw w celu redukcji śladu węglowego.

Pokonanie tych barier wymaga współpracy biznesu, konsumentów i regulatorów.

Chcesz usprawnić swoją pracę?

Zapisz się na newsletter i poznaj praktyczne wskazówki z branży!