- Aktualności

- Proces produkcji – jak działa i jak można go usprawnić?

Proces produkcji – jak działa i jak można go usprawnić?

Proces produkcyjny to uporządkowany zbiór czynności przekształcających surowce w gotowy wyrób. Obejmuje operacje technologiczne (np. obróbkę, montaż) oraz działania pomocnicze, takie jak: transport, magazynowanie i kontrolę jakości. Dobrze zaprojektowany proces ogranicza przestoje, obniża koszty i podnosi jakość, wzmacniając konkurencyjność firmy.

Struktura procesu produkcyjnego a cykl produkcyjny

Struktura procesu produkcyjnego obejmuje: planowanie i projektowanie, zaopatrzenie, przygotowanie produkcji, wytwarzanie, kontrolę jakości, pakowanie oraz magazynowanie i dystrybucję. Etapy mogą przebiegać sekwencyjnie lub równolegle (zależnie od branży i organizacji). Proces produkcyjny to zestaw tych czynności, a cykl produkcyjny – czas ich realizacji od pobrania surowca do gotowego wyrobu; jego skracanie podnosi wydajność.

Planowanie i projektowanie produkcji

Planowanie i projektowanie to pierwszy i fundamentalny etap procesu produkcyjnego. Na tym etapie określa się koncepcję produktu oraz szczegółowe cele produkcyjne, projektuje wyrób i planuje cały przebieg wytwarzania. Powstają kluczowe dokumenty (np. dokumentacja techniczna, specyfikacje materiałowe), definiowane są wymagane zasoby oraz wybierane technologie wytwórcze optymalne dla danego produktu. Decyzje podjęte w fazie planowania determinują dalszy przebieg prac. Błędy na tym wczesnym etapie są trudne i kosztowne do skorygowania w późniejszych fazach. Dobrze przemyślane planowanie pozwala zaś uniknąć wielu problemów w kolejnych etapach produkcji, stanowiąc solidny fundament całego procesu.

Dowiedz się: Jak skutecznie zorganizować i zoptymalizować produkcję, skupiając się na wartości dla klienta?

Zaopatrzenie w surowce i materiały

Drugim etapem jest zaopatrzenie w niezbędne surowce, materiały i komponenty. Obejmuje ono zakup tych elementów, wybór dostawców oraz organizację dostaw do zakładu. Ważne jest zapewnienie ciągłości zaopatrzenia, ponieważ brak wymaganych materiałów w odpowiednim czasie mógłby zatrzymać całą produkcję, dlatego przedsiębiorstwo negocjuje terminy dostaw i stawia na sprawdzonych dostawców gwarantujących wysoką jakość oraz terminowość. Na tym etapie zarządza się także zapasami, określając ich optymalne poziomy i częstotliwość uzupełniania. Nowoczesne firmy coraz częściej wdrażają metody typu just-in-time, które minimalizują koszty magazynowania poprzez dostarczanie surowców dokładnie wtedy, gdy są potrzebne w procesie. Efektywne zaopatrzenie zapewnia płynny start i ciągłość produkcji zgodnie z wyznaczonym planem.

Przygotowanie produkcji

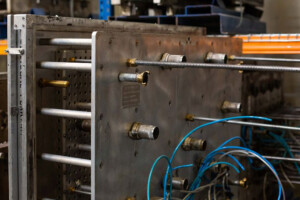

Przygotowanie produkcji to etap, w którym przedsiębiorstwo organizuje wszystkie zasoby potrzebne do sprawnego rozpoczęcia i realizacji procesu wytwarzania. Obejmuje ono m.in. uzbrojenie linii produkcyjnych – przygotowanie maszyn, narzędzi i stanowisk pracy, ich konfigurację oraz przestawienie na odpowiednie ustawienia dla bieżącego zlecenia. Równolegle dba się o dostępność wykwalifikowanych pracowników na poszczególnych stanowiskach oraz przekazanie im instrukcji i planów niezbędnych do wykonania zadań. Doprecyzowane zostają również harmonogramy produkcji oraz procedury operacyjne. Celem przygotowania produkcji jest stworzenie warunków, w których właściwy proces wytwarzania będzie mógł przebiegać płynnie i efektywnie od samego początku, bez opóźnień czy przestojów wynikających z braku gotowości maszyn lub personelu.

Przeczytaj również: Formowanie spienionych tworzyw sztucznych

Produkcja (proces wytwarzania)

Sam proces produkcyjny w wąskim ujęciu (etap wytwarzania) polega na przekształcaniu zgromadzonych surowców i półproduktów w gotowe wyroby zgodnie z opracowaną technologią. Na tym etapie wykonywane są wszystkie zaplanowane operacje technologiczne, np. obróbka mechaniczna, formowanie, spawanie, montaż elementów, które nadają produktowi pożądane cechy użytkowe. Efektywność tej fazy zależy od wielu czynników, w tym od jakości użytych surowców, sprawności maszyn, kompetencji pracowników oraz dobrej organizacji stanowisk pracy. Nowoczesne przedsiębiorstwa kładą duży nacisk na ciągłe doskonalenie procesu wytwórczego, wdrażając innowacyjne technologie, automatyzację produkcji oraz zaawansowane metody zarządzania jakością. Wszystko to ma na celu zwiększenie wydajności, redukcję kosztów oraz zapewnienie wysokiego standardu wyrobów końcowych. W praktyce etap produkcji jest sercem całego procesu – tu powstaje zasadnicza wartość dodana produktu.

Sam proces produkcyjny w wąskim ujęciu (etap wytwarzania) polega na przekształcaniu zgromadzonych surowców i półproduktów w gotowe wyroby zgodnie z opracowaną technologią. Na tym etapie wykonywane są wszystkie zaplanowane operacje technologiczne, np. obróbka mechaniczna, formowanie, spawanie, montaż elementów, które nadają produktowi pożądane cechy użytkowe. Efektywność tej fazy zależy od wielu czynników, w tym od jakości użytych surowców, sprawności maszyn, kompetencji pracowników oraz dobrej organizacji stanowisk pracy. Nowoczesne przedsiębiorstwa kładą duży nacisk na ciągłe doskonalenie procesu wytwórczego, wdrażając innowacyjne technologie, automatyzację produkcji oraz zaawansowane metody zarządzania jakością. Wszystko to ma na celu zwiększenie wydajności, redukcję kosztów oraz zapewnienie wysokiego standardu wyrobów końcowych. W praktyce etap produkcji jest sercem całego procesu – tu powstaje zasadnicza wartość dodana produktu.

Warto wiedzieć: Proces produkcji opakowań z tworzyw sztucznych

Kontrola jakości

Kontrola jakości jest nieodłącznym elementem procesu produkcji, mającym na celu weryfikację, czy wytwarzane produkty spełniają przyjęte standardy i wymagania jakościowe. Działania kontrolne mogą być prowadzone na różnych etapach, od kontroli wejściowej surowców (przed dopuszczeniem ich do produkcji), poprzez monitorowanie wybranych parametrów podczas procesu, aż po finalną kontrolę gotowych wyrobów opuszczających linię produkcyjną. Prawidłowo zaprojektowany system jakości pozwala na wczesne wykrycie i wyeliminowanie wadliwych produktów, co przekłada się na oszczędność czasu i zasobów. W nowoczesnych zakładach kontrola jakości coraz częściej opiera się na automatycznych systemach pomiarowych i czujnikach, które na bieżąco sprawdzają krytyczne cechy produktów. Dzięki informatycznym narzędziom do analizy danych możliwe jest szybkie wychwycenie odchyleń od normy i identyfikacja źródeł problemów. Efektywny system kontroli jakości nie tylko zapobiega wysyłce wadliwych wyrobów do klienta, ale dostarcza również cennych danych do ciągłego doskonalenia procesu produkcyjnego.

Pakowanie produktu

Pakowanie gotowego produktu jest etapem, w którym wytworzony wyrób zostaje odpowiednio zabezpieczony i przygotowany do magazynowania lub wysyłki. Proces pakowania obejmuje umieszczenie produktu w stosownym opakowaniu (np. kartonie, folii), często wraz z dodatkami, takimi jak instrukcje obsługi czy akcesoria, a następnie oznaczenie opakowania etykietami zawierającymi informacje identyfikacyjne (nazwę produktu, numer partii, kod kreskowy itp.). Dobrze przeprowadzone pakowanie chroni produkt przed uszkodzeniami w transporcie oraz zapewnia estetyczny, atrakcyjny wygląd towaru, co ma znaczenie przy odbiorze przez klienta końcowego. W wielu branżach etap pakowania jest wysoko zautomatyzowany. Wykorzystuje się specjalne linie pakujące, które formują opakowania, dozują produkt, zamykają, uszczelniają i etykietują paczki z dużą szybkością i precyzją. Ostatnim elementem bywa także grupowanie jednostkowo zapakowanych produktów (np. na palety) w celu usprawnienia dalszej logistyki.

Magazynowanie i dystrybucja

Po wytworzeniu i zapakowaniu produktów następuje etap magazynowania oraz dystrybucji. Wyroby gotowe trafiają do magazynu, gdzie muszą być przechowywane w odpowiednich warunkach, aby zachować swoją jakość do czasu wysyłki do odbiorcy. Magazynowanie wymaga zorganizowanej infrastruktury (regałów, stref składowania) oraz systemu ewidencji, który pozwala śledzić lokalizację każdej partii towaru i daty przydatności czy realizacji zamówień (np. system FIFO – ang. first in, first out). Sprawne zarządzanie magazynem minimalizuje ryzyko pomyłek i opóźnień przy kompletowaniu zamówień.

Po wytworzeniu i zapakowaniu produktów następuje etap magazynowania oraz dystrybucji. Wyroby gotowe trafiają do magazynu, gdzie muszą być przechowywane w odpowiednich warunkach, aby zachować swoją jakość do czasu wysyłki do odbiorcy. Magazynowanie wymaga zorganizowanej infrastruktury (regałów, stref składowania) oraz systemu ewidencji, który pozwala śledzić lokalizację każdej partii towaru i daty przydatności czy realizacji zamówień (np. system FIFO – ang. first in, first out). Sprawne zarządzanie magazynem minimalizuje ryzyko pomyłek i opóźnień przy kompletowaniu zamówień.

Następnie realizowana jest dystrybucja, czyli dostarczenie produktów do klienta lub punktów sprzedaży. Obejmuje ona planowanie tras dostaw, wybór odpowiednich środków transportu oraz terminowe nadanie lub dowóz przesyłek. Prawidłowe zorganizowanie tej końcowej fazy procesu ma kluczowe znaczenie dla terminowej realizacji zamówień i zadowolenia klientów. Efektywna logistyka dystrybucji pozwala ograniczyć koszty transportu przy jednoczesnym zapewnieniu, że produkt trafi do odbiorcy szybko i w nienaruszonym stanie.

Formy organizacji procesu produkcyjnego: produkcja potokowa i niepotokowa

Istnieją różne formy organizacji procesu produkcyjnego, wpływające na sposób przebiegu pracy na hali wytwórczej. Dwa podstawowe podejścia to produkcja potokowa (liniowa) oraz produkcja niepotokowa (nierytmiczna).

Produkcja potokowa (liniowa)

Ciągły przepływ przez kolejne stanowiska według ustalonej sekwencji. Wysoka wydajność i powtarzalność przy dużych wolumenach; wymaga standaryzacji wyrobu, zbalansowania czasów operacji i często wysokiej automatyzacji. Minimalizuje przestoje, zapewnia dokładność i niski koszt jednostkowy.

Produkcja niepotokowa (nierytmiczna)

Elastyczny przebieg – produkty przechodzą różne ścieżki przez stanowiska zgrupowane funkcjonalnie. Lepsza dla krótkich serii, prototypów i wyrobów niestandardowych; kosztem większej złożoności organizacyjnej, częstszych przestojów i dłuższego czasu realizacji. Pozwala precyzyjnie dopasować wyrób do potrzeb klienta.

Zasady efektywnej organizacji procesu produkcyjnego

Skuteczna organizacja procesu produkcyjnego opiera się na kilku kluczowych zasadach. Ich wdrożenie pozwala uporządkować przebieg pracy, ograniczyć straty czasu i zasobów oraz osiągnąć wyższą wydajność. Do podstawowych zasad należą m.in.:

- optymalne rozmieszczenie zasobów – przemyślany układ maszyn, stanowisk i magazynów; mniej transportów wewnętrznych, płynniejszy przepływ.

- właściwa kolejność operacji – logiczna, wystandaryzowana sekwencja; brak cofania wyrobu i zbędnego oczekiwania.

- zarządzanie zapasami – poziomy optymalne, just-in-time, kontrola WIP; mniej przestojów i zamrożonego kapitału.

- ciągłe doskonalenie (Kaizen) – stały monitoring wyników, eliminacja marnotrawstw, zaangażowanie zespołu i decyzje oparte na danych.

Jak usprawnić proces produkcyjny?

Usprawnienia warto zacząć od rzetelnego obrazu stanu obecnego i zdefiniowania celu (jakość, czas, koszt, bezpieczeństwo). Poniższe działania należy wdrażać iteracyjnie, aby skracać cykl, stabilizować przepływ i obniżać koszty.

- Zmapuj stan obecny – VSM/diagram procesu, gemba walk, pomiar OEE i identyfikacja wąskich gardeł oraz marnotrawstw (muda).

- Ustandaryzuj i uporządkuj – 5S, standaryzacja pracy, takt time; analizy 5 Why/Ishikawa do szybkiego usuwania przyczyn źródłowych.

- Skracaj przezbrojenia i stabilizuj utrzymanie – SMED dla redukcji czasu przezbrojeń; TPM/konserwacja prewencyjna, by ograniczać awarie i przestoje.

- Równoważ przepływ i zapasy – heijunka (wyrównanie obciążeń), system pull (Kanban), kontrola WIP, aby uniknąć zatorów międzyoperacyjnych.

- Automatyzuj i cyfryzuj – roboty, zautomatyzowane linie, AGV; systemy ERP/MRP + MES (planowanie, harmonogramowanie, śledzenie zleceń i jakości).

- Mierz w czasie rzeczywistym – IoT, SPC, dashboardy KPI, alerty; analityka Big Data/AI do szybkiej reakcji i optymalizacji zużycia energii/surowców.

- Rozwijaj kompetencje i kulturę doskonalenia – szkolenia, warsztaty Kaizen/Kaikaku, pętle PDCA, system sugestii pracowniczych i regularne przeglądy wyników.

Sprawdź: Mapowanie procesu produkcji w branży meblarskiej

Współpraca z Knauf Industries

Współpracując z nami możesz znacznie usprawnić cały system, aby czynności produkcyjne były realizowane szybciej, z mniejszymi stratami i przy zachowaniu takiej samej lub nawet lepszej jakości. Oferujemy indywidualny plan działania, dostęp do nowoczesnych technologii, jak również do wiedzy najlepszych specjalistów z wieloletnim doświadczeniem.

Współpracując z nami możesz znacznie usprawnić cały system, aby czynności produkcyjne były realizowane szybciej, z mniejszymi stratami i przy zachowaniu takiej samej lub nawet lepszej jakości. Oferujemy indywidualny plan działania, dostęp do nowoczesnych technologii, jak również do wiedzy najlepszych specjalistów z wieloletnim doświadczeniem.

Jako partner przemysłowy, Knauf Industries dostarcza również wysokiej jakości opakowania przemysłowe i izolacje, które mogą znacząco wpłynąć na usprawnienie Twojego procesu produkcyjnego. Nasze opakowania z polistyrenu spienionego (EPS) i polipropylenu spienionego (EPP) oferują nowoczesne rozwiązania dla przemysłu, zapewniając niezrównaną ochronę dzięki swojej lekkości, wytrzymałości oraz doskonałym właściwościom izolacyjnym.

FAQ – Najczęściej zadawane pytania

Co to jest proces produkcyjny?

Proces produkcyjny to kompletny ciąg powiązanych ze sobą czynności, które prowadzą od pozyskania surowców aż do wytworzenia gotowego produktu. Obejmuje on zarówno operacje technologiczne bezpośrednio zmieniające materiał, jak i działania pomocnicze (transport, magazynowanie, kontrola jakości) wspierające główny proces.

Jakie są główne etapy procesu produkcyjnego?

Najważniejsze etapy procesu produkcyjnego to kolejno: planowanie i projektowanie produktu, zakup i zaopatrzenie w materiały, przygotowanie produkcji, właściwa produkcja, kontrola jakości wyrobów, pakowanie gotowych produktów oraz magazynowanie i dystrybucja do klienta. W zależności od firmy i branży etapy te mogą częściowo się pokrywać lub przebiegać równolegle.

Czym różni się produkcja potokowa od niepotokowej?

Produkcja potokowa (liniowa) polega na ustawieniu procesu w formie ciągłego potoku – produkty przemieszczają się kolejno przez stanowiska zgodnie z ustaloną sekwencją operacji. Charakteryzuje ją rytmiczność, wysoka wydajność i standaryzacja wyrobów. Z kolei produkcja niepotokowa (nierytmiczna) nie ma stałego, liniowego przebiegu – każde zlecenie może przechodzić przez stanowiska w innej kolejności. Taki układ jest bardziej elastyczny, ale mniej wydajny, bo pojawiają się częstsze przestoje i dłuższy czas realizacji produkcji.

Jak można usprawnić proces produkcyjny?

Usprawnienie procesu produkcyjnego warto zacząć od analizy obecnych działań i wskazania tzw. wąskich gardeł. Następnie można zastosować metody Lean Manufacturing oraz wprowadzać standardy 5S i kulturę ciągłego doskonalenia (Kaizen). Ważne jest też wykorzystanie nowoczesnych narzędzi: automatyzacja (roboty, linie automatyczne), cyfrowe systemy do zarządzania produkcją (ERP/MES) i czujniki monitorujące proces pozwalają zwiększyć wydajność i szybko reagować na odchylenia.

Jakie korzyści daje usprawnienie procesu produkcyjnego?

Efektywna organizacja i usprawnienie procesu produkcyjnego przekłada się na szereg wymiernych korzyści. Przede wszystkim rośnie wydajność pracy – firma może produkować więcej w krótszym czasie. Obniżają się koszty operacyjne dzięki redukcji marnotrawstwa (np. mniej braków jakościowych, krótsze przestoje, mniejsze zapasy). Poprawia się również jakość wyrobów, ponieważ lepiej kontrolowany i zoptymalizowany proces zmniejsza ryzyko błędów.

Uzyskaj więcej informacji o naszych usługach – wypełnij formularz już teraz!