- Aktualności

- Jak skutecznie zorganizować i zoptymalizować produkcję, skupiając się na wartości dla klienta?

Jak skutecznie zorganizować i zoptymalizować produkcję, skupiając się na wartości dla klienta?

Wartość dodana to termin dotyczący wielu elementów procesu produkcji. Co kryje się za tym pojęciem? Jak skupienie się na kwestii wartości dodanej wpływa na organizację i optymalizację produkcji? Zapraszamy do zapoznania się z najważniejszymi informacjami związanymi z tym tematem.

Co to jest wartość dodana?

Wartość dodana to pojęcie, które pojawia się w wielu branżach i kontekstach – od produkcji, przez handel, aż po statystykę czy marketing. Co jednak oznacza ten termin? Jest to nic innego, jak przyrost wartości dóbr będący wynikiem wykonania konkretnych procesów. Co ważne, mogą to być zarówno procesy produkcyjne, jak i usługowe, jednak w kwestii przemysłu zdecydowanie częściej będzie to produkcja.

Należy zaznaczyć, że wartość dodana dla klienta może skupiać się na różnych obszarach w zależności od potrzeb grupy docelowej. Kluczowe jest zatem określenie wymagań klienta, by móc dostosować proces produkcyjny pod kątem realnej wartości. Za wartość dodaną można uznać każdą czynność, której efektem jest zwiększenie wartości danego towaru lub usługi. Co ważne, jest to kluczowy temat w wielu systemach zarządzania. Przykładowo lean management skupia się w dużej mierze na eliminacji zadań, które nie przynoszą wartości dodanej, określanych jako „muda” (z jap. niepotrzebny, zbędny). W ten sposób można zwiększyć efektywność produkcji, utrzymując jednocześnie zgodność z wymaganiami klienta.

Jak działa wartość dodana dla klienta?

Głównym celem procesów skupiających się na wartości dodanej jest dostosowanie przygotowywanych produktów i usług tak, by były jak najlepiej dopasowane do klienta. Aby pomyślnie wykonać zadania tego typu, należy przede wszystkim na bieżąco analizować rynek i zdobywać informacje dotyczące potrzeb grupy docelowej. To proces, który ma znaczenie nie tylko na etapie planowania produkcji, lecz także po wdrożeniu produktu na rynek. Feedback od grupy odbiorczej można zdobywać na różne sposoby – niektóre z nich to ankiety, badania rynkowe, wywiady czy testy. Najważniejszą kwestią jest zdobycie możliwie dużej ilości informacji, które sprawią, że dany towar lub usługa będzie wyróżniać się na rynku, przyciągać nowych odbiorców i spełniać wymagania aktualnych klientów.

Uwzględnianie uwag klientów w procesach produkcyjnych to jeden z najskuteczniejszych sposobów, by zwiększyć wartość dodaną. Nie bez znaczenia jest też jasne komunikowanie o zmianach czy dodatkach. Sporym problemem może być jednak zidentyfikowanie, które elementy procesu faktycznie są wartością dodaną, a które należy wyeliminować. W tym obszarze bardzo przydatne będzie monitorowanie produkcji i wykonywanie dokładnych pomiarów dotyczących wydajności.

Uwzględnianie uwag klientów w procesach produkcyjnych to jeden z najskuteczniejszych sposobów, by zwiększyć wartość dodaną. Nie bez znaczenia jest też jasne komunikowanie o zmianach czy dodatkach. Sporym problemem może być jednak zidentyfikowanie, które elementy procesu faktycznie są wartością dodaną, a które należy wyeliminować. W tym obszarze bardzo przydatne będzie monitorowanie produkcji i wykonywanie dokładnych pomiarów dotyczących wydajności.

Co to jest wartość dodana projektu?

Wartość dodana projektu oznacza produkty i cele, które mają być wytworzone lub osiągnięte przez wykonanie danego zlecenia. Pod uwagę bierze się również przewidywane rezultaty. W tym przypadku wartość dodana projektu określa wiele aspektów wykonywania produktu czy usługi, ale nie odnosi się bezpośrednio do czynności, które mają zwiększyć wartość projektu w oczach odbiorcy.

Na czym polega metoda wartości dodanej?

Metoda wartości dodanej – niezależnie od aspektu, którego dotyczy sama wartość dodana – polega w dużej mierze na wyeliminowaniu błędów, opóźnień i problemów. Tego typu czynności muszą jednocześnie łączyć się z działaniami, które mają na celu uatrakcyjnić produkt. Zwrócenie uwagi na te dwa obszary pozwoli przygotować towar zgodny z wymaganiami grupy docelowej, bez dodatkowych kosztów i strat materiałów.

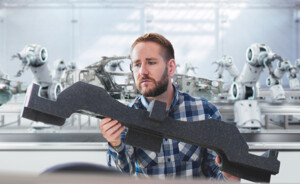

Systemy produkcji skupione na zwiększaniu wartości dodanej sprawdzają się w większości firm produkcyjnych, np. w branży przemysłowej i motoryzacyjnej. Wdrożenie powinno jednak zostać wykonane wyłącznie przez profesjonalistów, na podstawie rzetelnych danych opisujących faktyczny stan obecnych procesów produkcji. Ich rola polega przede wszystkim na obserwacji działania firmy i pracowników, co następnie pozwala ustalić, jakie zmiany pozytywnie wpłyną na produkcję.

Systemy produkcji skupione na zwiększaniu wartości dodanej sprawdzają się w większości firm produkcyjnych, np. w branży przemysłowej i motoryzacyjnej. Wdrożenie powinno jednak zostać wykonane wyłącznie przez profesjonalistów, na podstawie rzetelnych danych opisujących faktyczny stan obecnych procesów produkcji. Ich rola polega przede wszystkim na obserwacji działania firmy i pracowników, co następnie pozwala ustalić, jakie zmiany pozytywnie wpłyną na produkcję.

Wartość dodana dla klienta – współpraca z Knauf Industries

W Knauf Industries naszym priorytetem od zawsze jest zadowolenie klienta i maksymalizacja wartości dodanej w realizowanych projektach. Korzystamy z wielu nowoczesnych technologii i sprawdzonych metod produkcji, by zachować jak najwyższą wydajność procesów, jednocześnie dostosowując towary do wymagań odbiorców. Dzięki zwróceniu uwagi na wartość dodaną możemy ponadto uniknąć niepotrzebnego zużycia materiałów i energii, co jest istotnym elementem naszej strategii CSR. Do sprawnego wytwarzania wartości dodanej dla naszych Klientów przyczynia się praca centralnego Centrum Badań i Rozwoju – Id lab, jak również lokalne team’y R&D.

W Knauf Industries naszym priorytetem od zawsze jest zadowolenie klienta i maksymalizacja wartości dodanej w realizowanych projektach. Korzystamy z wielu nowoczesnych technologii i sprawdzonych metod produkcji, by zachować jak najwyższą wydajność procesów, jednocześnie dostosowując towary do wymagań odbiorców. Dzięki zwróceniu uwagi na wartość dodaną możemy ponadto uniknąć niepotrzebnego zużycia materiałów i energii, co jest istotnym elementem naszej strategii CSR. Do sprawnego wytwarzania wartości dodanej dla naszych Klientów przyczynia się praca centralnego Centrum Badań i Rozwoju – Id lab, jak również lokalne team’y R&D.

Działamy w wielu branżach – nasze produkty są wykorzystywane przez klientów z sektora transportu, logistyki, HVAC, motoryzacji i nie tylko. Nasza oferta opiera się na przetwórstwie tworzyw sztucznych z wykorzystaniem zaawansowanego parku maszynowego. Sprawnie łączymy technologię formowania tworzyw spienionych oraz wtrysku tworzyw termoplastycznych oferując usługi produkcji komponentów w kompleksowym modelu one-stop shop.

Zapraszamy do zapoznania się ze szczegółami na stronie Knauf Industries – obsługujemy procesy związane z materiałami takimi jak EPP, EPS, piocelan, polipropylen i wiele innych.

Co generuje wartość dodana?

Skupienie się na wartości dodanej pozwala zredukować marnowanie surowców, a jednocześnie zwiększyć efektywność produkcji. To z kolei przekłada się na większą satysfakcję klientów, jak również wzrost opłacalności procesów dla firmy. W praktyce oznacza to wyższe obroty przedsiębiorstwa, które zyskuje na dopasowaniu produktów i usług do grupy odbiorczej w parze z eliminacją mniej wydajnych procesów lub czynności.

Zobacz też: Optymalizacja logistyki transportu

Sprawdź, jakie korzyści możemy Ci zaoferować – wypełnij formularz: